粉体用マグフィルターで、今よりもたくさん異物を取りたい。 よくご相談いただく内容です。

その際、まずこちらから確認させていただく点は下記内容です。

・既設マグネット情報

口径、段数、磁力、ピッチ、アウターパイプの有無

・粉体情報

付着性高いですか?

凝集性高いですか?

製品温度はどのくらいですか?

・使い方

清掃頻度はどの程度ですか?

マグネット内に滞留させていませんか?(⑩粉体用マグフィルター⑷ 充満状態での使用参照)

・前工程の確認

どうやってマグネットに粉が入ってきますか?

どこを改善すれば良いか、いずれも重要な情報として確認させていただくのですが、

意外と効いてくるのは、最後のどうやってマグネットに入れるか、です。

液体用でも除去効率を上げるには流量を下げるという話を記載しましたが、 粉体用も同様です。

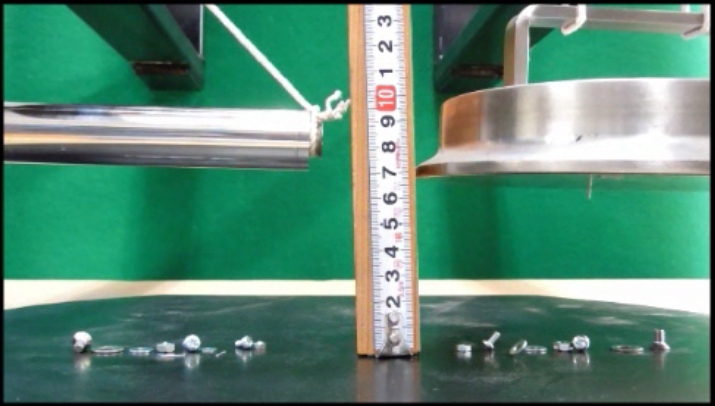

極端な例ですと、フレコンの最下部を開けて、1tの材料を一気に落とすのと、

振動フィーダーなどでパラパラと落とすのだと、 異物の付きやすさ、押し流されやすさは

振動フィーダーなどでパラパラと落とす方が圧倒的に有利です。

また、自由落下と空気輸送のように、流速の差でも異なります。

カスケード型など、面積の広いマグネットを使われている場合でも、

原料が当たる箇所が、狭い範囲に集中しているのであれば、

広く当たるように分散板のようなものを取り付けるのも効果があります。

エイシンでは機械商社の側面もありますので、

前工程の様々な設備を取り扱うことも多々あり、

適した供給機をマグネットとあわせて提案することも可能です。

④マグネットをどこにつけるべきか?湿式と乾式はどちらが優位か?

⑥液体用マグフィルター⑵ 高磁力、高効率、ポット、P、ボールマグの使い分け

⑦粉体用マグフィルター⑴ 選定の基準、口径と処理量、ピッチの決定

⑧粉体用マグフィルター⑵ 前工程(投入方法)での除去効率の差異(←本ページ)